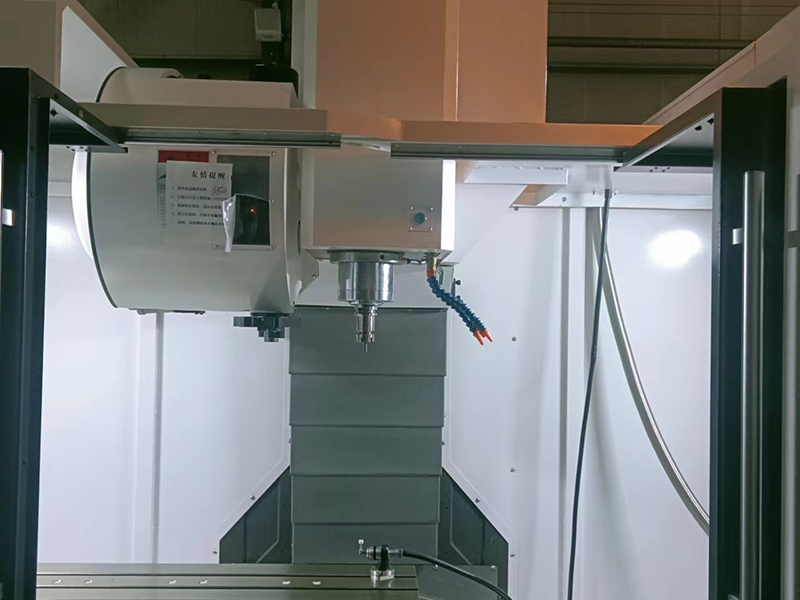

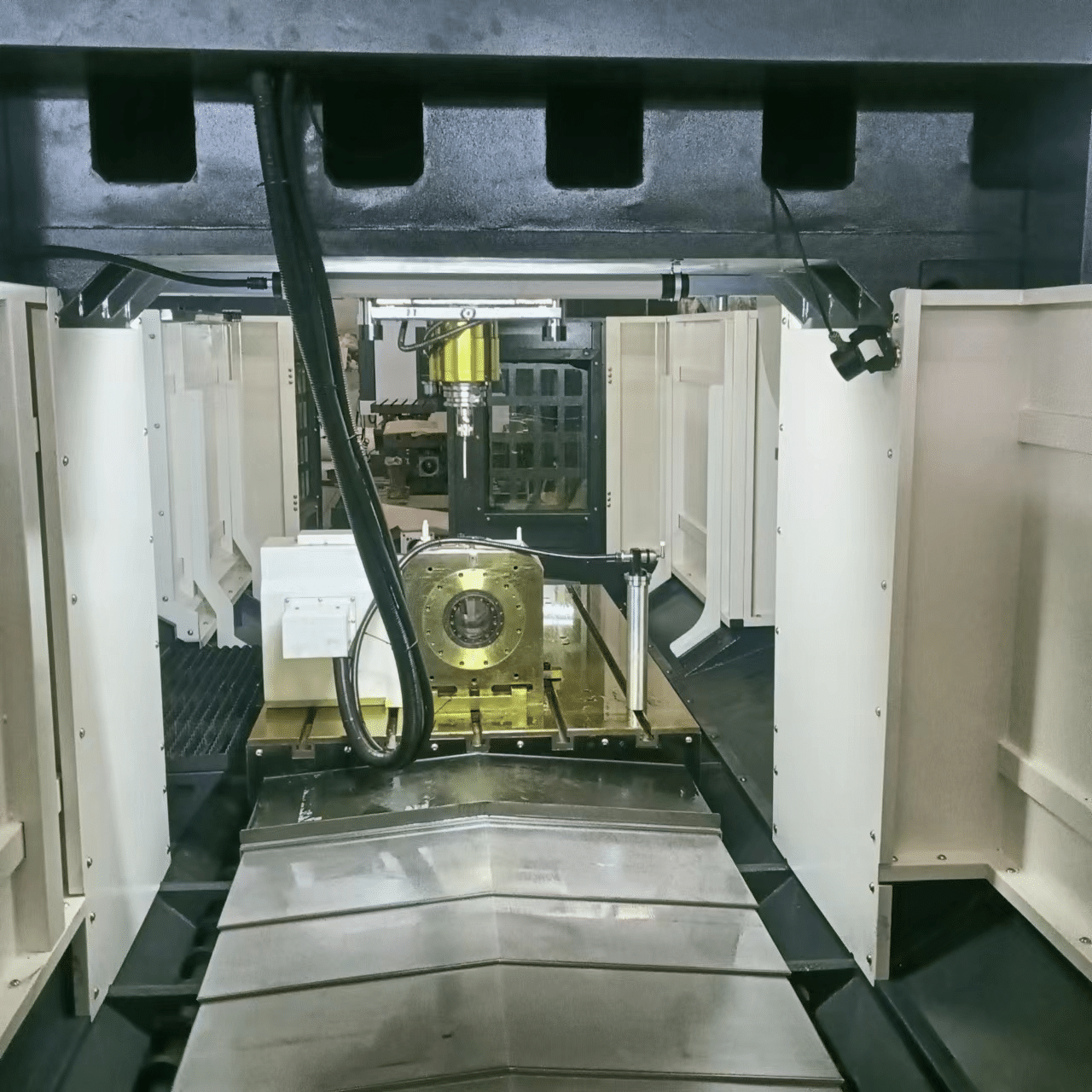

تُعد ماكينة الطحن الرقمية من أكثر أدوات التحكم الرقمي استخدامًا في قطاع التصنيع، وهي بالغة الأهمية لوصلات السكين. بعد ذلك، سنتناول عملية تصنيع رأس أداة الماكينة، وتحليل تطبيق تقنية قياس الآلة فيها.

يتضمن السكين بشكل أساسي تحديد أصل نظام إحداثيات أجزاء قطعة العمل وتحديد وظيفة قطر الأداة وطولها، والعمل أو الأجزاء على أداة الماكينة، وكيفية تحديد الموضع الصحيح، وإنشاء اتصال صحيح مع نظام إحداثيات الماكينة، من خلال تحديد علاقة الموضع، والبيانات ذات الصلة بالنظام ذي الصلة، يتم استخدام نظام إحداثيات قطعة العمل في البرمجة، يتم تعيين موضع الأصل من قبل المبرمجين، ويشير إلى الإحداثيات المحددة لموقع سكين الأداة في نظام الإحداثيات.

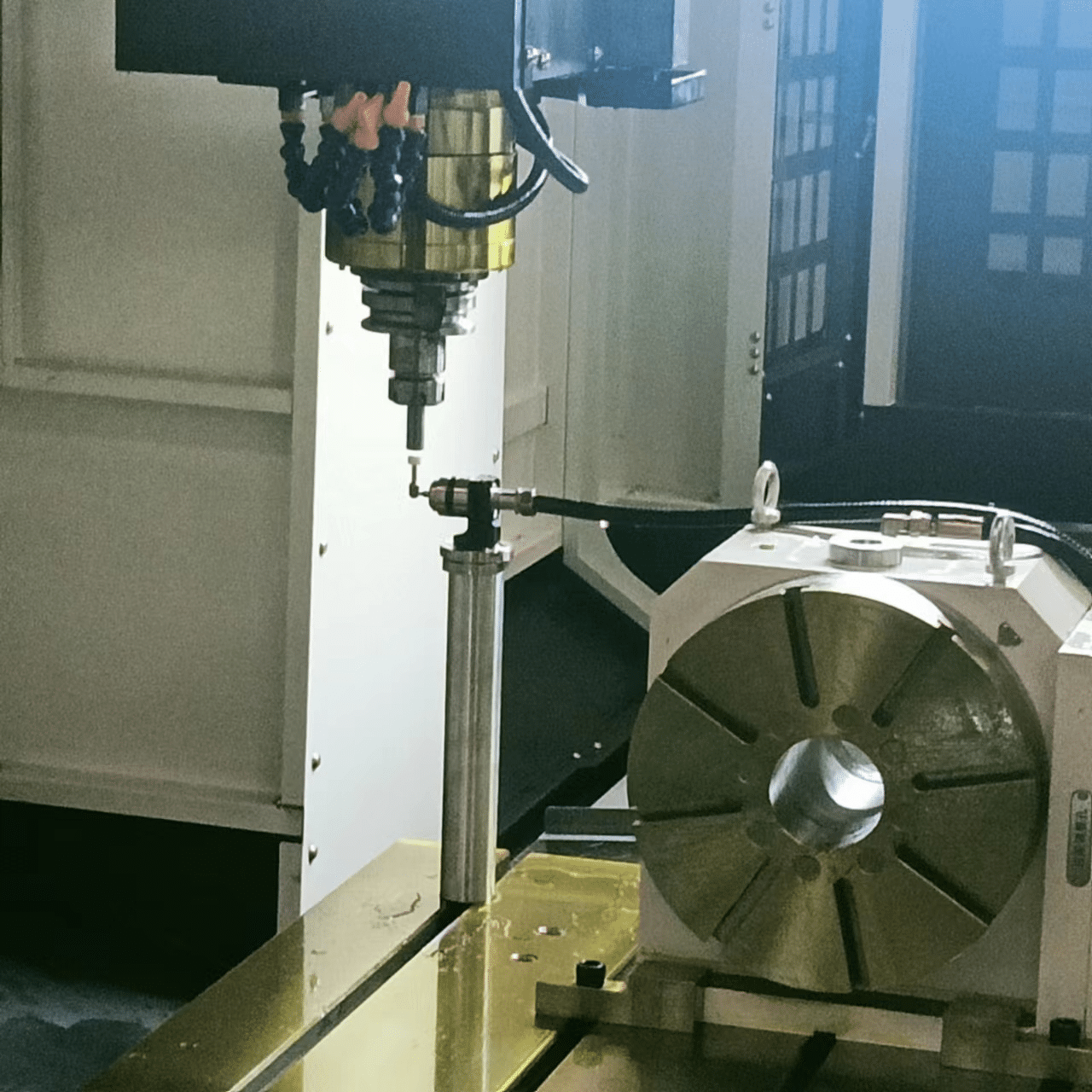

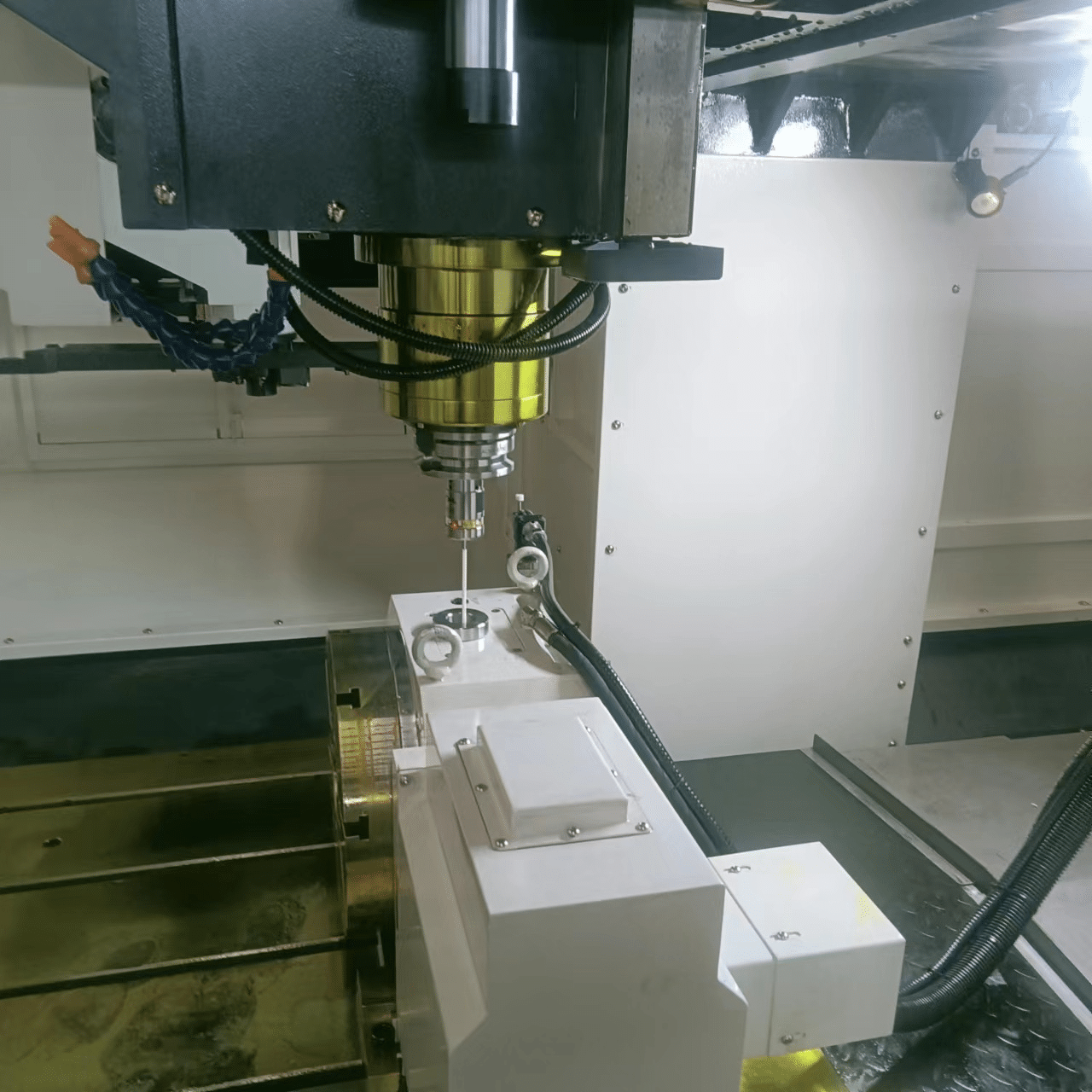

من بينها، يتطلب قاطع الأدوات التشغيل اليدوي والحكم الذاتي، ما يُسبب بعض عدم اليقين والخطأ. يُدمج رأس قياس أداة الآلة مع برنامج نظام القياس عبر الإنترنت لقياس الآلة، ما يُمكّن برنامج السكين من تحديد نظام إحداثيات التعريف تلقائيًا، مما يُحسّن بشكل كبير من سلامة السكين وراحته ودقته.

من خلال الرأس، يمكن تحسين السلامة بشكل فعال، وتقليل طريقة التجربة ودورية حافة السكين بسبب حوادث السلامة مثل العيون، وانهيار السكين، وما إلى ذلك، وتقليل الخطأ، وقد تؤدي وسائل التفتيش البصري الأخرى إلى إزاحة المنشأ، مما يؤدي إلى تحديد موقع غير دقيق يؤدي إلى الهدر، وتوفير القوى العاملة وتكلفة الوقت، والحد بشكل كبير من وقت المساعدة المبكرة للسكين.

من ناحية أخرى، يحل رأس قياس أداة الآلة مشكلة بطاقة التحميل الثانوية للسكين، وقد حظي باعتراف واسع وتطبيق واسع في الإنتاج الحديث المتميز. التحديد التلقائي للمحور المحوري يقلل بشكل كبير من وقت التحضير، ويحسن دقة المعالجة. أثناء المعالجة، يمكن للقياس الفوري، وفقًا لبرنامج الماكرو، تحليل نتائج القياس لتوجيه الإنتاج اللاحق تلقائيًا. كحلقة وصل مهمة بين البرنامج ومعالجة CNC، يحتاج السكين إلى التطبيق والتعلم المتعمق لقياس رأس أداة الآلة لتحقيق معالجة آمنة وفعالة وعالية الجودة.

وقت النشر: ١٩ ديسمبر ٢٠٢٢